空压机作为企业的通用生产设备,压缩空气作为生产的重要动力源,在中国85%的工厂配有空压站,占企业生产用电40-70%。

用户需求的本质,是满足生产需求的压缩空气。

压缩空气一定要稳定恒压、持续可靠,干燥度含水含油量符合设备及生产所需。

因此,实现空压站在使用过程中的稳定可靠的节能,节能用气、稳定用气、品质用气,将压缩空气综合成本降到更低,降本、增效,节能意义重大。

关注这3点,数据驱动节能降耗,将压缩空气综合成本降到更低!

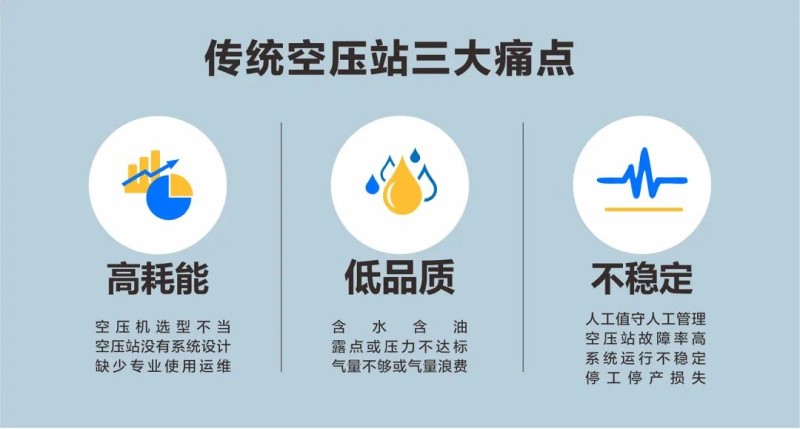

01.传统空压站三大痛点

AIR COMPRESSION STAION

在整个空压机使用全生命周期,采购成本、维保成本、电费成本构成了总成本,据测算,电费成本高达90%,多工业企业往往忽视了空压站的管理,普遍存在以下三大痛点:

1、高耗能:空压机选型不当,或即使购买了一能能效的空压机,确达不到一级能效,运营难、不智能等情况,使得企业的用电量大大增加,尤其是当产气负载不匹配,管道设计不合理,管道泄漏等,加大了能耗的浪费。

2、低品质:压缩空气含水或含油量高,对生产的产品品质造成影响。

3、不稳定:人工值守人工管理,空压站故障率高,系统运行不稳定,由于空压机停机造成停工停产损失。

关注这3点,数据驱动节能降耗,将压缩空气综合成本降到更低!

02.痛点的四大原因

CAUSES OF PAIN POINTS

选型不正确:节能有三个层面,分别是单机节能、整站节能、整厂系统节能,在国家GB19153-2019标准《容积式空气压缩机能效限定值和能效等级》中提到空压机能效等级是通过机组的运行比功率评定,比功率数值越小,空压机越节能,这是节能用气的第一步,但比功率并不是衡量整站节能的关键。

设计不合理:空压站布局缺少专业系统的节能设计,后处理、过滤器、管道未经科学选型与设计。

管理不到位:人工值守开关机,依靠经验判断用气需求,人工开关机。

维护不及时:空压机在日常使用过程中,如果空压机使用不当或没有及时的维护保养,也会造成能耗的浪费,例如:长时间低频运行会导致主机高温增加能耗,油分老化会导致含油量增大气压增加能耗,空滤不清理会导致主机气量减少增加能耗。维护不及时,不能早发现问题并加以改善,不但造成电费浪费,且维护保养费增加。

关注这3点,数据驱动节能降耗,将压缩空气综合成本降到更低!

03.数据驱动节能降耗

DATA DRIVEN

数字代时代,一级能效数智空压站,是指一级能效空压站与数字化技术相结合,通过数字化智能化实时监测和控制空压站的运行状态,通过实现能源的利用,为用户提供一个数字化、智能化、可视化、精细化的能源节能解决方案。

1、一级能效,节能用气

通过一级能效空压机及整厂的节能设计,智能空压站系统智能联控,按需开机,用多少气产多少气,监测管道泄漏或设备运行状态,让整站保持节能状态。

2、整站恒压,稳定用气

智能轮开,负荷均衡,整站用气恒定在一个稳定恒压的范围内,避免用气高峰与低谷的大幅波动,实现节能降耗,当站房设备出现故障,自动切换备用机运行,增加设备的使用寿命。

3、监测预警,品质用气

实时监测空压机及后处理设备的压缩空气品质,例如压力、露点、流量、站房湿度、稳定、负载量等压缩空气品质信息,根据企业需求远程调整参数,始终把压缩空气控制在企业所需的品质范围内,如有故障,则通过预警及设备设置,数字化控制系统实时报警,把故障隐患消灭在萌芽阶段。

关注这3点,数据驱动节能降耗,将压缩空气综合成本降到更低!

4、精益化

24小时无盲区实时监测设备运行状态,通过AI数据分析,将采集的数据汇总,通过电脑端与手机端多维度呈现空压站能耗数据。

有了数据,才能管理,为决策者提供管理依据。空压站数字化是数字化工厂、数字化车间、绿色工厂的必备项。

5、数字化

数字化的前提是精益化,一级能效数字空压站能对整厂压缩空气能耗统计,或分段分时统计分析,准确到楼栋、车间、产线、设备,或按班组、时段等维度准确统计,进行生产用能KPI考核。

关注这3点,数据驱动节能降耗,将压缩空气综合成本降到更低!

6、智能化

设备上云,数据上云,服务上云,具有预警告,预保养、服务前置化,设备运行数据、故障记录、保养档案数据历史查询功能,减少意外停机停产的风险,为生产保驾护航。

关注这3点,数据驱动节能降耗,将压缩空气综合成本降到更低!

创新葆德,中国智造。

葆德一站式工业节能解决方案,为您的压缩空气综合成本降到更低。